Die Felss Systems GmbH ist einer der führenden deutschen Maschinen- und Anlagenproduzenten. Die Industriemaschinen für die Umformung von Metallen für Getriebewellen, Lenkwellen, Antriebskomponenten und weiteren anspruchsvollen Bauteilen kommen u.a. in der Automobilindustrie, aber auch in anderen Branchen zum Einsatz. Dort setzt Felss ein von X-Integrate entwickeltes Predictive Analytics-Verfahren ein, um die Effizienz der Maschinen zu erhöhen.

Um in der heutigen, fortschrittsorientierten Zeit weiterhin wettbewerbsfähig zu bleiben, müssen Unternehmen aus allen Branchen reagieren und ihre internen Prozesse in smart vernetzte Systeme eingliedern. Die Felss Systems GmbH entschied sich deshalb für eine eigens entwickelte Lösung von X-INTEGRATE. Mit vorausschauendem Scoring und Automatisierung wird die Effizienz der Industriemaschinen, die hochpräzise Technologie aus dem Bereich der Umformungstechnik nutzen, erheblich erhöht.

Das Predictive Analytics-Verfahren funktioniert dahingehend, dass Sensoren an den Maschinen innerhalb der Fertigungsstraßen die Qualität der gefertigten Bauteile, und darüber hinaus den Zustand der Werkzeuge, kontinuierlich kontrollieren. Ziel ist es, auf Basis aussagekräftiger Daten die Qualität der zu fertigenden Produkte vorherzusagen. Zusätzlich kann mit der Lösung in Zukunft flexibler auf Ereignisse reagiert und Werkzeugwechselprozesse effizienter gestaltet werden.

In der Maschinenbaubranche ist der Druck enorm hoch, der fortschreitenden Umstellung auf Industrie 4.0 gerecht zu werden und die Effizienz interner Prozesse zu steigern. Einen idealen Ansatzpunkt zur Optimierung bieten dafür vor allem personalintensive Prozesse wie klassische Wechsel von Maschinenkomponenten und Einrichtungsarbeiten sowie Qualitätsprüfungen. Diese nehmen viel Zeit und Ressourcen in Anspruch. Damit das Unternehmen weiterhin wettbewerbsfähig bleiben konnte, musste für diese Abläufe somit eine maßgeschneiderte Lösung gefunden werden.

Mit der folgenden Vorgehensweise wurde ein Paradigmenwechsel in der milliardenschweren Automobil- und umformtechnischen Industrie eingeläutet. Bisher galten nur die direkte Messung von physikalischen Größen und die direkte Zuordnung zu physikalischen Effekten als zulässiger Gold-Standard. Die gemeinsam entwickelte Lösung basiert nun auf einer indirekten Messung mit einer entsprechend intelligenten Auswertung. X-INTEGRATE hat zu diesem Zweck ein Predictive Analytics-Verfahren entwickelt, das sowohl das Qualitätsmanagement der Produkte als auch die Werkzeugüberwachung erleichtert. Klassische Prüfintervalle werden dabei durch einen Scoring-Prozess mithilfe eines Vorhersagemodells auf Basis von IBM SPSS ersetzt. Dieser wird auf einem Edge Gateway – einer gehärteten Hardwarekomponente, die Industrie Connectivity-Standards unterstützt – implementiert und lokal an den Maschinen einer Fertigungsstraße installiert. Unter Berücksichtigung diverser betriebsrelevanter Messwerte, wie z. B. Druck- und Kraftwerten, werden präzise Vorhersagen über die Qualität eines gefertigten Bauteils und den Zustand der Werkzeuge getroffen. Durch mathematische Verfahren und z.B. neuronale Netze werden dabei jene Teile einer Maschine und eines Werkzeuges indirekt geprüft, die erfahrungsgemäß ein Qualitätsproblem aufweisen könnten. Das herkömmliche Prüfintervall wird durch einen sogenannten Scoring-Prozess ersetzt, welcher zu einer sehr hohen Treffsicherheit der nächst nötigen Wartung führt. Der Maschinist erhält eine entsprechende visuelle Benachrichtigung an der betroffenen Maschine, bevor es im Fertigungsprozess zu Komplikationen oder Ausfällen kommt.

Durch die Anreicherung ihrer Produkte um Predictive Analytics-Funktionen verschafft sich die Felss Systems GmbH vor allem in ihrem Hauptabsatzmarkt, der Automobilbranche, Wettbewerbsvorteile. Durch die neue, präzisere Kontrollmöglichkeit kann gezielter vorhergesagt werden, wann es zu Qualitätsabfall in einer Produktionskette kommt und auf Grund dieser Informationen z.B. notwendige Werkzeugwechsel und Bestellvorgänge geplant und durchgeführt werden müssen. In Echtzeit können so Arbeitsschritte flexibel angepasst werden und das Risiko von Qualitätsmängeln oder eines Maschinenausfalls wird minimiert. Vormals personalintensive Qualitätsprüfprozesse werden nun vom Messen der Daten über die Vorhersage des SPSS-Modells bis zur Berichterstattung automatisch in Echtzeit erledigt und in einer Datenbank gespeichert. Dank dieser Dokumentation und selbstlernenden Verfahren können damit die Prozesse stetig optimiert werden, in Zukunft sogar bis hin zur automatischen Anpassung des Maschinenprofils.

„Wir wollten eine bahnbrechende Lösung für die Branche und besonders für die Technologie schaffen. Dies ist uns in der Zusammenarbeit mit X-INTEGRATE und unseren Kunden so gut gelungen, dass wir vielleicht einen neuen Trend gesetzt haben.“

Dr. -Ing. Dipl. -Wirt.-lng. Michael MarréBereichsleiter Engineering und InnovationFelss Systems GmbHUm den Druck der Effizienzsteigerung im Bau und Betrieb von Fertigungsmaschinen gerecht zu werden, verschaffen sich Unternehmen enorme Wettbewerbsvorteile, indem sie ihre internen Prozesse straffen und auf Industrie 4.0 umstellen.

Je mehr sie sich auf vorausschauende Planung und automatisierte Abläufe verlassen, desto effizienter ist ihre Produktion. Optimierungspotenziale finden sich vor allem bei den personalintensiven Prozessen wie der Wartung und Qualitätsprüfung in der Fertigung. Beide nehmen viel Zeit und Ressourcen in Anspruch: In regelmäßig festgelegten Intervallen müssen baugruppenbezogene Teile aus der Fertigungsstraße entnommen und in einem zeitintensiven Prozess überprüft werden.

Sowohl die Notwendigkeit der Überprüfung als auch die sinnvolle Wahl der Intervalle ist eine große Herausforderung: Bei zu kurzen Intervallen entstehen unnötige, kostspielige Verzögerungen in der Produktion; Bei zu langen Intervallen besteht das Risiko, den Verschleiß von Werkzeugen erst zu bemerken, wenn es Komplikationen gibt.

Predictive Analytics-Software von X-INTEGRATE optimiert Wartungsprozesse

An dieser Stelle hakt das Predictive Analytics-Verfahren ein, das die Experten von X-INTEGRATE für die Felss Systems GmbH, einem der führenden deutschen Maschinen- und Anlagenproduzenten, entwickelt hat. Die unter anderem bei Automobilzulieferern und Automobilherstellern eingesetzten Maschinen der Felss System GmbH, werden auf Fertigungsstraßen zur Umformung von Metallen für Getriebewellen, Lenkwellen, Antriebskomponenten und weiteren anspruchsvollen Bauteilen, eingesetzt.

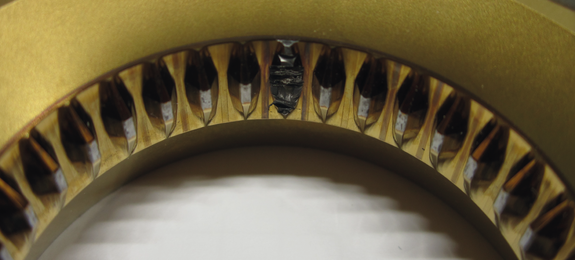

Vor allem bei der Produktion von hochpräzisen Verzahnungen sind die Ansprüche an schnelle, flexible Prozesse und qualitative Produkte hoch. Um dies zu gewährleisten wurden die üblichen festgelegten Prüfintervalle ersetzt durch einen kontinuierlichen Scoring-Prozess mittels eines Vorhersagemodells auf Basis von IBM SPSS.

Dazu wurden zunächst Sensoren an den Maschinen angebracht. Deren Daten werden in einem Edge Gateway, einer gehärteten Hardwarekomponente, die Industrie-Connectivity-Standards unterstützt, gesammelt. Um diese Informationen auszulesen, wurde darauf die Predictive Analytics-Software von X-INTEGRATE installiert. Diese gleicht von den Sensoren erfasste Daten über betriebsrelevante Faktoren wie Kraft oder Temperatur mit bereits vorhandenen Informationen für jede Maschine in der Baugruppe ab. Es werden von vorn herein gezielt nur solche Teile geprüft, die laut Vorhersage mit hoher Wahrscheinlichkeit ein Qualitätsproblem haben werden.

Anschließend wird anhand eines zuvor trainierten Modells eine möglichst präzise Vorhersage getroffen, in welchem Zustand ein gefertigtes Bauteil ist. Die Ergebnisse werden über eine Integrationskomponente an die Maschinensteuerung zurückgesendet und dem Fachpersonal angezeigt. Dynamische Echtzeit-Performance ist dabei wesentlich, denn bei einer Produktionstaktung im Sekundenbereich muss die Antwortzeit des Vorhersageprozesses – vom Messen der Daten über die Vorhersage des SPSS-Modells bis zum Senden der Nachricht an die Maschine, ob ein Werkzeugwechsel nötig ist – ebenso in diesem Zeitfenster liegen. Diese Vorgehensweise ist gleichsam ein Paradigmenwechsel in der milliardenschweren Automobil- und umformtechnischen Industrie.

Bisher galten lediglich die direkte Messung von physikalischen Größen und die direkte Zuordnung zu physikalischen Effekten als zulässiger Gold-Standard. Die gemeinsam entwickelte Lösung basiert nun auf einer indirekten Messung mit einer entsprechend intelligenten Auswertung, bei extrem hoher Zuverlässigkeit.

„Wichtig war uns bei der Entwicklung des Überwachungssystems die Skalierbarkeit an die jeweilige Kundensituation. Dies ist durch die trainierbare Scoring-Software möglich. Durch das neue Vorhersagemodul können wir unseren Kunden die Sicherheit bieten, dass keine schadhaften Bauteile in die Folgeproduktionsprozesse gelangen, bzw. in Autos verbaut werden.“

Dr. Matthias KlugeLeiter für Werkzeug- und UmformtechnikFelss Systems GmbHDer Weg zu einem verlässlichen und robusten Vorhersagemodell

Durch diese kontinuierliche, präzisere Kontrolle kann der Betreiber der Maschine Arbeitsschritte in Echtzeit anpassen und gezielter vorhersagen, wann für die einzelnen Maschinen in einer Produktionskette ein Werkzeugwechsel oder die Anpassung der Maschinenparameter oder des Maschinenprofils notwendig ist. Somit können die Kunden der Felss Systems GmbH betroffene Maschinen abschalten oder warten, lange bevor der kritische Punkt überschritten wird.

Innerhalb der Fertigungsstraße sinken damit der Ausschuss der Produkte und die Wahrscheinlichkeit eines ungeplanten Maschinenstopps. Auch die Qualitätskontrolle der Bauteile wird durch das neue Predictive Analytics-Verfahren erheblich effizienter.

Sehr personalintensive Qualitätsprüfungsprozesse werden jetzt von der Datenmessung über die Berichterstattung bis hin zur Anpassung des Maschinenprofils automatisch und effizient erledigt und zur weiteren Optimierung des Vorhersagemodells dokumentiert.

Aufgrund der Skalierbarkeit und Kompatibilität der Lösung entsteht sowohl für die Felss Systems GmbH, die mit einem Managed Service Paket ihrer Industrie 4.0 Maschinen ein neues Geschäftsfeld erschließt, als auch für ihre Kunden viel Potential für die Zukunft ̶ auf ihrem Weg zur intelligenten Fabrik.

Über Felss Systems Gmbh:

Die Felss-Gruppe produziert unter dem Markennamen Felss Shortcut Technologies für diverse Branchen, wie zum Beispiel die Automobilindustrie, sowohl Maschinen zur Metallbearbeitung als auch Komponenten.

Technisch stehen die Kaltumformungsverfahren Rundkneten, Axialformen, Biegen und Endenbearbeitung im Mittelpunkt. Mit Hauptsitz in Königsbach-Stein erwirtschaftet Felss mit ca. 630 Mitarbeitern in 5 Ländern über 122 Millionen Euro.

Das innovative Unternehmen wurde in den letzten Jahren mehrfach für die neuartigen Produkte aus dem Bereich Industrie 4.0 sowie für seinen Einsatz im Bereich der ressourceneffizienten Fertigung ausgezeichnet.

- Branche: Maschinenbau

- Mitarbeiter: > 500

- Reichweite: international